联系人:张景岩 (先生)

手机:18980419018

电话:028-85114327

传真:028-82448381

邮箱:360852256@qq.com

地址:成都高新区吉泰五路

井下安全阀计算机控制试压系统技术方案

一、设备的使用条件:

1、设备适用范围:井下安全阀及管汇;

2、计算机控制系统采用具有自主知识产权的专用控制软件,具有精准控制的优点;

3、设备可在需方除工装夹具外不必增加其它设施的情况下可正常安装使用;

4、工作环境:0℃~50℃ 、无可燃性气体、通风干燥、周边无强电磁干扰信号;

5、试验介质: 水、乳化液、防锈水及粘度与水相近的中性油品,油压测试42号抗磨液压油;

6、系统设计耐压:水压试验160MPa,安全阀油压试验160MPa;

7、测试温度:根据实际使用环境及介质温度;

8、压力测量精度:精准度为满量程FS0.25%;

9、本系统采用160MPa精度为FS0.25%的压力传感器;

10、本系统的整体控制精度为FS0.3-0.5%;

11、高压密封试验压力:14MPa-140 MPa;

12、低压密封试验压力等级:1.4MPa-2.1 MPa。

13、试验速度:40-60min/套(全过程);

14、电源:AC380/220V,50Hz;

15、驱动气源:0.1MPa-0.7MPa,最大耗气量:0.8Nm3/min。

16、相对空气湿度要求:≤70-90%。

本套设备根据客户实际技术要求非标制作:

其中行业技术主要参考:(1)API 16C、SY/T5323-92 《压井管汇与节流管汇》;

(2)GB/T28259-2012《石油天然器工业井下设备井下安全阀》;

其中参考试压泵执行标准:

JB/T9089-2014试压泵、JB/T6909-2014超高压泵、JB/T12013-2014自控试压机、JB/T53194电动试压泵产品质量分等、GB-T9234-1997机动往复泵;GBT7784-2006机动往复泵试验方法。

其中高清视频监控系统参考标准:

(1)公共安全行业标准

(2)GB50198-94 民用闭路电视监控系统工程技术规范;

(3)其他有关的国家法令、法规文件。

根据到贵司现场实地考察与贵司技术工程师进行的详细技术沟通和对现有设备的现状进行技术研讨,结合我公司做过的类似项目,现做出技术方案如下:

二、水压部分设备配置部分技术参数及详细功能描述:

设备主体由双屏计算机操作台(含试压泵控制系统及高清视频监控系统)和3D-SY50/160MPa电动试压泵及试压泵压力集成阀组三部分组成。其中电动试压泵与试压泵压力集成阀组脱离试压泵控制系统后可独立进行试压试验,但只能显示和控制压力不能进行数据运算与打印报表。试压泵压力集成阀组通过高压胶管与被测容器相连接,试压系统所有外接电线电缆及数据线10米或据项目现场施工需要调整。

本试压泵控制系统中试压泵压力集成阀组阀门管汇,采用进口美国HIP高压常闭气控阀与HIP高压单向阀及高压截止阀,比某些同行业厂家自己生产的远控卸荷阀更加能提高整个系统的使用寿命,更能保证整体系统的测试精度、保压精度、并可以将自然压降减至更低,从而实现了整个系统的相对“零泄漏”,我公司早在十几年前就应用变频无极调速系统来控制电动试压泵的升压速率,从而最大限度的实现了停泵不超压,压力不过冲,这一点大大优于同行业其它厂家靠几套机械阀组动作来回配合繁琐的控制功能。本试压系统还配有远程遥控紧急开泵、停泵功能,这一点大大的方便了操作人员实际试压工作中的劳动强度,例如在阀门拧好接口准备开始试压时,可以按遥控器远程开泵,操作人员检查所有接口有无拧紧或者漏水漏压,如遇这种情况可遥控停泵进行操作。

本试压控制系统采用电动试压泵安全阀超压自动起跳和试压泵压力集成阀组里高压气控阀远程卸放压力以及采用防震电接点压力表来进行系统限压安全保护。如果试压泵出现紧急故障可按急停按钮关闭控制系统电源,然后手动泄除试样及设备内部压力, 设备运行如遇紧急情况可用遥控紧急停泵,遥控有效距离100米内。

本系统采用高清视频监控系统由三路高清摄像组成,采用目前国内先进的网络硬盘录像机与高清摄像系统组成,三路高清远红外摄像无缝隙实时覆盖,还可连入局域网或国际互联网,可实现车间、办公室以及有互联网接入的任何地方远程登陆进行操控(甚至在手机上都可完成),通过计算机控制试压软件及高清摄像系统实现了对压力测试及监控的远程操控和异常诊断。

工控机式双屏计算机操作台图片,仅供参考具体请以到货实物为准。

商用机式双屏计算机操作台图片,仅供参考具体请以到货实物为准。

双屏计算机操作台及现场监控,图片仅供参考具体请以到货实物为准。

试压系统工作时软件与监控画面图片,仅供参考具体请以到货实物为准。

天津中海油采技服增产作业车间现场试压

高低压试压泵泵组试压现场,图片仅供参考具体请以实物为准。

不锈钢试压泵压力集成阀组美国HIP气控阀单向阀。图片仅供参考具体请以到货实物为准。

不锈钢试压泵压力集成阀组美国HIP气控阀单向阀。图片仅供参考具体请以到货实物为准。

3D-SY50/160MPa电动试压泵,图片仅供参考,具体请以到货实物为准

|

试压泵型号 |

额定压力(Mpa) |

流量(L/h) |

功率(KW) |

电压(V) |

频率(HZ) |

重量(kg) |

|

3D-SY160MPa |

160 |

50 |

4 |

380 |

0-50 |

650 |

试压泵型号: 3D-SY50/160MPa电动试压泵;

技术参数:额定压力160MPa,额定流量50L/h;

试压泵电机:4KW变频电机;

试压泵控制系统:带本地手动启停及控制功能和计算机远程控制启停.

出口连接端:M30X2工作接头,连接一根两头为M30X2的内螺纹高压胶管

手动卸荷阀:厂家标配;安全保护阀:厂家标配;

试压泵出口高压单向阀及卸荷阀:试压泵压力集成阀组;

电接点压力表:1.6级160MPa;

高压不锈钢硬管:3米,连接试压泵压力集成阀组;

高压胶管:5米,连接试压泵压力集成阀组;

三、安全阀油压部分设备配置部分技术参数及详细功能描述:

安全阀油压试验原理图,仅供参考具体请以双方最终技术协议为准。

高压气动试压泵图片,图片仅供参考具体请以到货实物为准。

安全阀的油压控制是我们这次设计的难点,流量一定要非常的小,否则无法明显的显示阀板的开启点及关闭点。我们采用我们在中海油使用的1套油压控制阀组。采用气动试压泵为动力源。气动试压泵压力160MPa:流量:2ML/冲程。由于流量太小,采用HIP的手动截至阀进行缓慢卸荷,方能得到阀关闭的节点的油压数据。并得到油压曲线。气动有泵的泵速的控制采用人工的控制台上控制。达到需要的油压曲线,自带2L的油箱,并有油位显示功能。

油压验过程中直接计算机专用软件采集数据,实时显示压力及压力数据曲线。

四、总体技术方案:

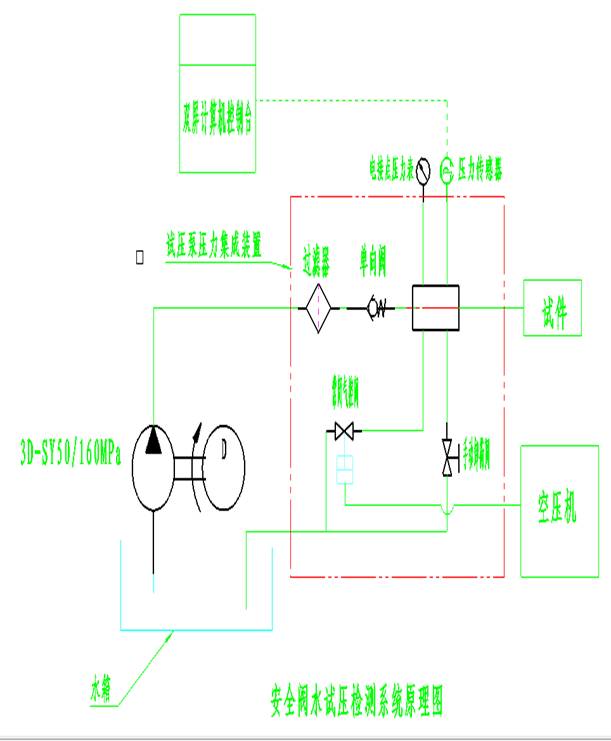

1、水压试压系统原理图:仅供参考,具体请以最后协议为准:

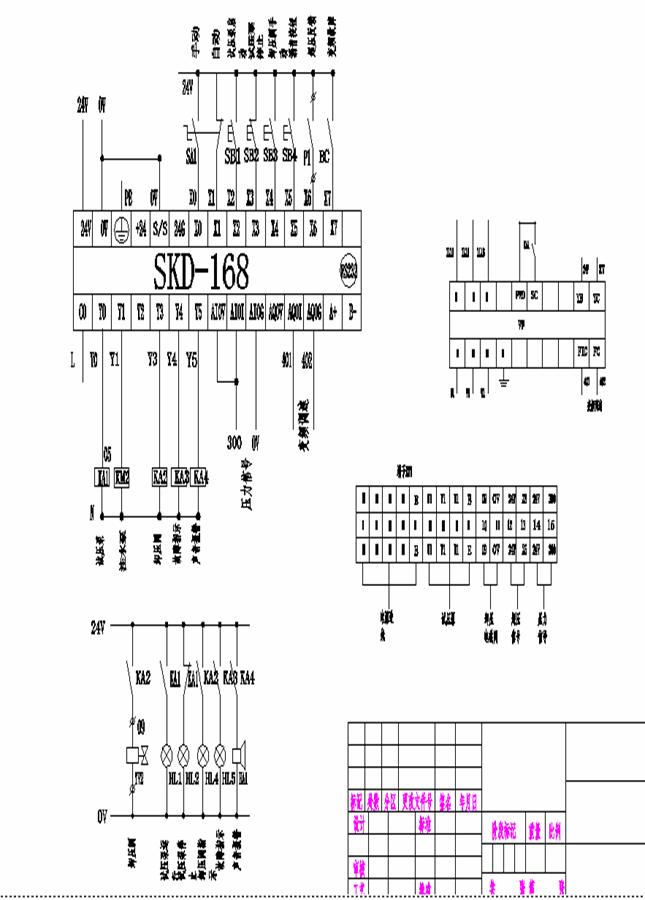

2、系统电路图:仅供参考,具体请以最后协议为准:

3、井下安全阀试压系统详细硬件配置:

|

名称 |

明细项 |

数量 |

单位 |

备 注 |

|

计 算 机 控 制 井 下 安 全 阀 试 压 系 统 |

计算机 |

1 |

台 |

联想带串口商用机 |

|

控制系统显示器 |

1 |

台 |

飞利浦22寸宽屏液晶显示器 |

|

|

监控系统显示器 |

飞利浦22寸宽屏液晶显示器 |

|||

|

控制系统打印机 |

1 |

台 |

惠普彩打系列 |

|

|

高清网络硬盘录像机及高清 网络摄像系统视频数据线等相关配件 |

1 |

套 |

130万像素三路高清远红外球机 试压过程无缝隙覆盖实时监控 |

|

|

试压泵计算机控制系统 |

试压泵控制器核心 |

|||

|

海利普变频器及变频电控系统 |

1 |

套 |

5.5KW控制4KW变频电机 |

|

|

3D-SY50/160MPa电动试压泵 |

1 |

套 |

含变频电机及160兆帕1.6级 不锈钢耐震150圆压力表一块,思凯达 |

|

|

QY160-2型气动试压泵 |

1 |

套 |

高压160MPa,流量每冲程2ml左右 |

|

|

25000PSI不锈钢镜面金属硬管 |

2 |

套 |

管汇接头长度等具体参数需根据现场排管 |

|

|

试压泵压力集成阀组 |

1 |

套 |

详细配置见附表,思凯达 |

|

|

双屏计算机操作台及设备配电系统 |

1 |

套 |

碳钢喷塑,思凯达 |

|

|

试压系统出口高压管汇阀门 |

1 |

套 |

与试压泵压力集成阀组连接 |

|

|

高压胶管 |

2 |

根 |

试压泵压力集成阀组与井下安全阀 |

|

|

软 件 |

计算机数据采集控制软件 |

1 |

套 |

思凯达专用计算机试压软件 |

注:个别配件在实际生产制作有可能参数不同,但不影响设备整体功能。

附表:试压泵压力集成阀组详细配置:

|

品 名 |

厂 家 |

规格型号 |

数量 |

单位 |

备 注 |

|

高压常闭气控阀 |

美国HIP |

25000PSI |

1 |

套 |

通径4 |

|

高压单向阀 |

美国HIP |

25000PSI |

1 |

套 |

通径4 |

|

高压过滤器 |

美国HIP |

25000PSI |

1 |

套 |

通径4 |

|

HIP手动针阀 |

美国HIP |

25000PSI |

1 |

套 |

通径4 |

|

阀组集成箱 |

思凯达 |

不锈钢 |

1 |

套 |

拉丝不锈钢 |

|

集成箱高压管汇 |

思凯达 |

25000PSI |

1 |

套 |

不锈钢 |

|

小气泵 |

1 |

套 |

高压气控阀供气 |

||

|

耐震电接点压力表 |

济南长城 |

160MPa |

1 |

块 |

1.6级不锈钢耐震150圆接头标准M20X1.5 |

|

压力传感器 |

菲尔斯特 |

160MPa |

1 |

支 |

精度FS0.25%,传感线10米,接头标准M20X1.5 |

注:个别配件在实际生产制作有可能参数不同,但不影响设备整体功能。

五、设备的控制系统软件的主要功能及技术参数:

鉴于目前很多同行业厂家都是直接使用PLC可编程逻辑控制器自带的组态功能软件,来冒充试压泵专业控制软件,往往是一个模板软件,固化了试验流程,客户试验时根本不能进行自主的编程,更不能根据实际试验及时调整试验程序,也不能单独升级某些需要的功能,升级要单独收费,几百家用户一样的界面,一样的报表。

思凯达试压泵控制系统的计算机压力采集控制软件的主要功能参照客户产品的标准设计:软件界面及控制内容完全开放设计由用户提出要求,在试验时可任意设定任何试验项目,我们完成功能。我们有几百家客户案例,就有几百个软件界面和几百种不同的软件功能,并提供日后免费升级服务。(本设备先应用本公司计算机控制压力测试系统通用软件待用户能提出最终的软件修改要求为止,期限为设备使用起三个月,如日后我公司计算机控制压力测试软件升级换代,在不增加硬件成本的前提下可免费为需方升级。)

计算机压力采集控制软件的主要基本功能如下:

1、静压试验;(最大试验压力160MPa);

2、爆破试验;(最大试验压力160MPa);

3、本系统采用一支160MPa精度为FS0.25%压力传感器采集数据。

4、系统压力无级调节,靠计算机软件控制;试压泵本身的一些硬件功能包括:“开始”、“暂停”、“卸压”、“手动调压”等;

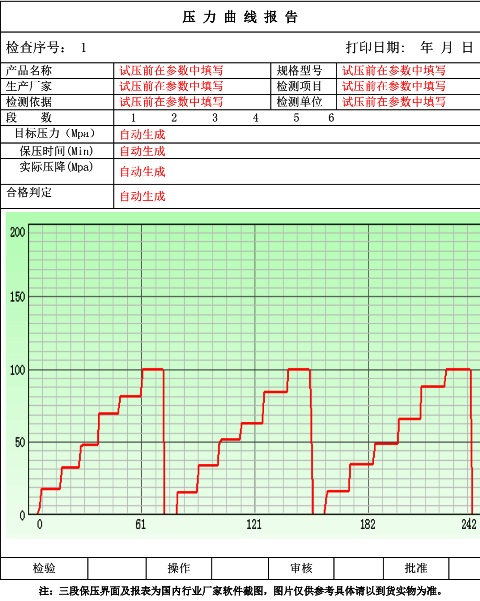

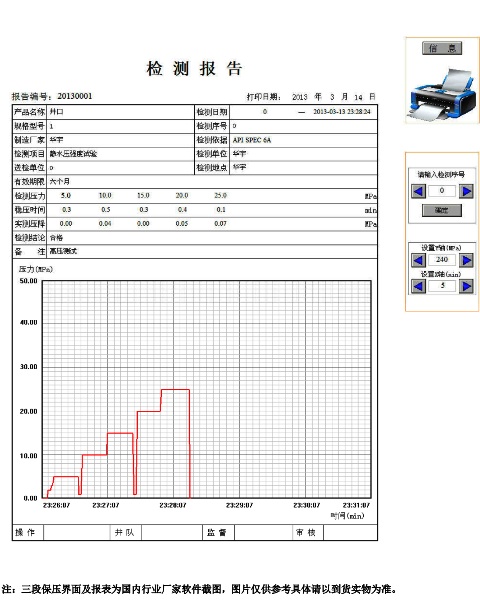

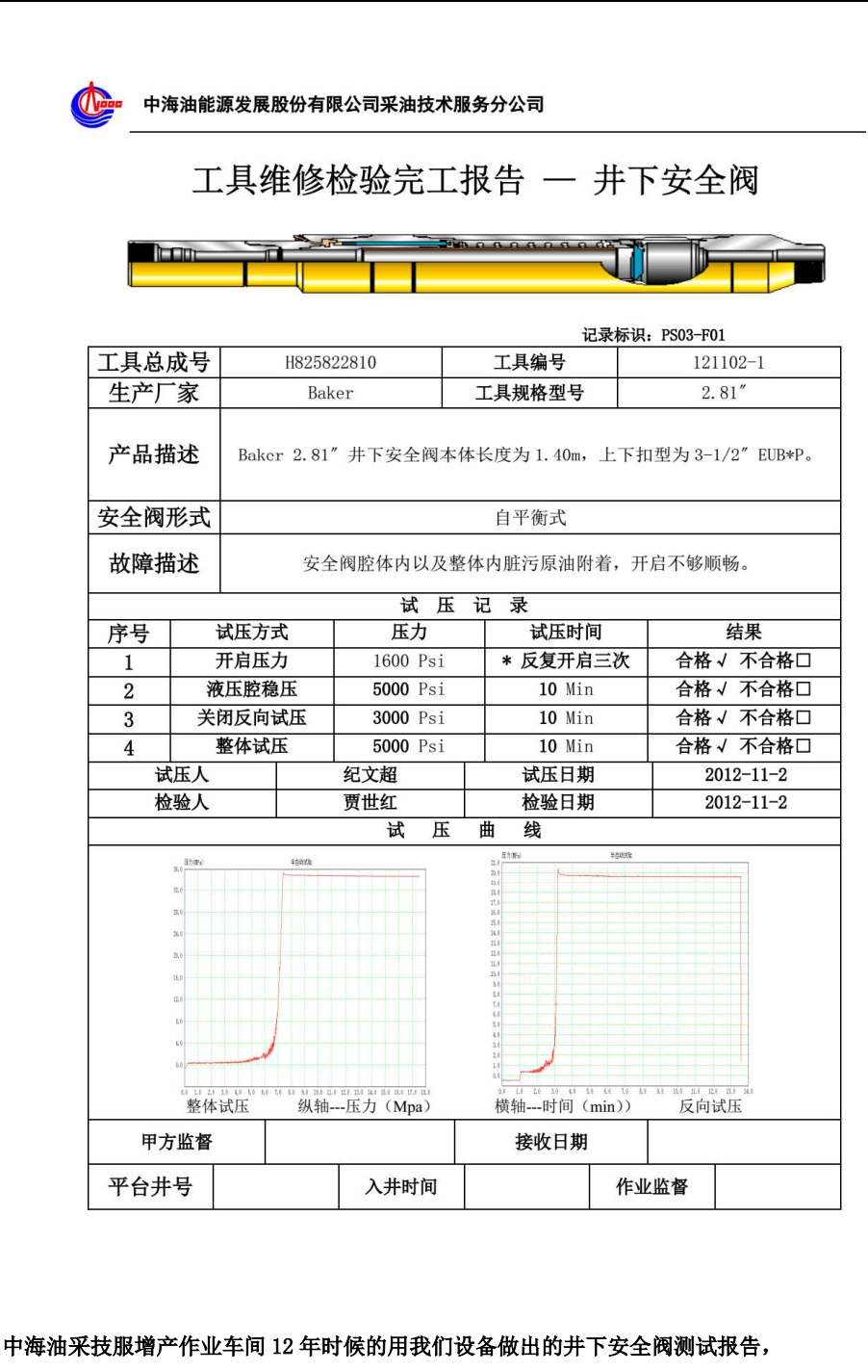

5、本试压系统采用电动试压泵安全阀超压自动起跳和试压泵集成阀组中高压气控阀远程卸放压力,以及采用防震电接点压力表来进行系统限压安全保护。如果试压泵出现紧急停机,能够手动泄除试样及设备内部压力。压 力 曲 线 报 告检查序号: 1 打印日期: 年 月 日产品名称 试压前在参数中填写 规格型号 试压前在参数中填写生产厂家 试压前在参数中填写 检测项目 试压前在参数中填写检测依据 试压前在参数中填写 检测单位 试压前在参数中填写段 数 1 2 3 4 5 6 目标压力(Mpa) 自动生成保压时间(Min) 自动生成实际压降(Mpa) 自动生成合格判定 自动生成 检验 操作 审核 批准 注:三段保压界面及报表为国内行业厂家软件截图,图片仅供参考具体请以到货实物为准。 注:三段保压界面及报表为国内行业厂家软件截图,图片仅供参考具体请以到货实物为准。 中海油采技服增产作业车间12年时候的用我们设备做出的井下安全阀测试报告, 6、本套系统除了以上客户技术要求三段试压曲线出现在一个试压界面上的功能外还具有下面N多功能:

6、本套系统除了以上客户技术要求三段试压曲线出现在一个试压界面上的功能外还具有下面N多功能:

7、保压时间和压降都是从升到降任意设定时间(用户可以自己设定这个时间)以后开始进入保压时间和计算实际压降。

8、试验程序及参数预输入功能,可任意设定升压程序流程,按照被测试容器设定典型的试验程序有:恒速升压—保压—泄压;恒速升压—直至爆破。恒速升压—保压—恒速升压—保压—恒速升压直至达到试验标准压力;多段恒速升压保压试验过程(梯度升压,可程序选择阶段0-10段,或者更多段)--恒速升压直至达到试验标准压力;另外本软件可以任意设定疲劳测试功能,1-10万次。

9、试验压力在试验过程中可以任意设定单段或者多段保压测试,升压速度能保持恒定,可实现无级调节,到达压力精准无超压。升压速度可显示、可控制;试验数据和曲线参数能实时显示、能自动保存存贮试验结果、并可任意打印试验报表;能直接编制、保存、调用编程好的程序,防止试验参数输入的错误;试验数据能直接以模板形式生成,基本信息完整,只需要做一些备注、判断即可,同时试验结果可编辑,可联网,可与OFFICE办公软件兼容,其模板可重新编制,并设定。

10、软件的使用者有各自的帐户和密码。

11、本系统计算机控制系统添加了压力遥控装置,可在100米之内对试压泵进行启停,从而达到高效安全的目的,控制系统有手自一体的功能,如果自动部分失灵,可使用手动完成试压试验。

注:以上系统控制软件功能为我公司通用软件功能!可根据客户实际需求增添任意功能。因我公司软件为开放式,由客户提出技术要求,界面功能为任意,达到客户满意是我们的宗旨。

附件:计算机控制软件一些基本功能,图片仅供参考具体请以实物为准。试压软件界面及其功能仅供参考:(此界面也可根据客户提出要求,定做界面) 软件实际升压曲线图。

常用的工具软件

注:

1.本系统如果需要做试验补以前的历史数据的话,可通过修改计算机时间的办法来实现。

2.本系统可以通过设定压力传感器不同的参数来实现与实际压力成倍数的试验(多用于低压高显示)

3.本系统如需手动控制试压泵打压,需要将手动自动旋钮扭至手动即可,

以上是软件的一些基本功能,图片仅供参考。请以实物为准!

1)井下安全阀试压系统整机质保期为交货之日起十二个月(人为破坏及人为不规范操作除外);·

2)井下安全阀试压系统的其它连接件、易损件、电器元件等质保期为现场使用六个月(人为破坏及人为不规范操作除外);

3)在此期间由于供方的原因,造成的质量问题需负责“三包”;费用由供方承担。超过质保期如发生非正常的设备故障,供方亦应提供及时有效的相关服务。